端面とは何か?基本的な意味と読み方を解説

端面の定義と読み方(端面・下端面の読み方も紹介)

「端面(たんめん)」とは、部品や材料の端にできる面、つまり切断や加工の結果として現れる“切り口”や“終端”の面を指す用語です。工場や建築現場、設計図面など、幅広い分野で使われています。読み方は「たんめん」、下端面(かたんめん)などの表現も使われることがあり、部品の上下・左右・前後など位置によって「上端面」「下端面」「右端面」「左端面」と呼び分けられる場合も多いです。

端面は、単純な“端の面”と考えがちですが、実は機械部品の組み立てや精密な寸法管理、安全性の確保など、現場での重要な基準点や機能を担っています。例えば、端面が斜めになっていると部品同士の密着性が悪くなり、品質トラブルの原因にもなり得ます。

端面の英語表記と専門用語との関連性

端面は英語では「End Face」「End Surface」「End Plane」などと表現されます。設計書や仕様書で「End Face Finish」「End Surface Roughness」などと記載されている場合は、端面の仕上げや粗さについての指定です。

他にも、端面に関連する英語表現や専門用語には、「Face Milling(端面フライス加工)」「End Machining(端面加工)」などがあります。英語の設計図や国際規格に触れる場合も多いため、これらの用語も併せて理解しておくと実務で役立ちます。

また、端面は「断面(cross section)」や「側面(side face)」と混同されやすいため、図面や仕様書を読む際は用語の違いに注意しましょう。

端面の基本的な形状と断面図で理解するポイント

端面の形状は、その部品や材料の断面そのものです。たとえば、円柱なら端面は「丸い面」となり、角材なら「四角い面」、板状の材料であれば「細長い長方形の面」などになります。

図面では、端面はしばしば“断面図”の形として表現され、部品の内部構造や寸法、穴加工や面取り指示も端面基準で記載されることが多いです。

たとえば、「端面から10mmの位置に穴をあける」といった図面指示があれば、その端面が基準面(Datum)となります。この基準を正確に理解することで、現場でのミスやトラブルを未然に防ぐことができます。

端面の用途と重要性|製造業・工作機械での役割

製品や部品における端面の目的と必要性

端面は、単なる部品の“終わり”や“境界”というだけでなく、部品同士の正確な組み立て・寸法基準・気密や水密・強度や安全性など、実に多くの役割を担っています。

たとえば、配管部品やネジ・シャフト・板金部品など、端面同士が接触・密着して初めてしっかりした組み立てや密閉が実現します。

また、端面は外観品質にも大きく影響し、精密機器や高級製品では端面の美しさや仕上げ精度が、そのまま製品価値や信頼性につながります。

さらに、端面は寸法測定や加工工程の基準面としても使われるため、設計段階から「この端面を基準に…」と意識して寸法を決める必要があります。現場では「端面基準で測る」「端面合わせで固定する」といった作業が日常的に行われており、どの工程でも端面の役割は極めて重要です。

端面が品質や精度・耐久性に与える影響

端面の仕上げや平面度・直角度が不十分だと、部品同士の密着性が悪くなり、振動や応力集中が発生して破損・異音・ガタつき・ゆるみの原因になります。

例えば、端面のバリ(切削時にできる小さな突起)が残っていると、組み立て時に隙間ができたり、手や部品を傷つけてしまうこともあります。逆に、端面を高精度に加工しておけば、組み立てやすさや耐久性、強度の向上だけでなく、トラブルやメンテナンス工数の削減にもつながります。

また、端面の品質は最終製品だけでなく、部品同士をつなぐ「接合部」や「溶接部」の強度・密閉性にも大きな影響を与えます。パッキンやOリングがしっかり密着しなければ水漏れや油漏れにつながるので、端面の仕上がりには細心の注意が求められます。

端面の仕上げと仕上がりが求められる場面

端面の仕上げは、単なる切りっぱなしではなく、「バリ取り」「面取り」「研磨」「鏡面仕上げ」「コーティング」など、用途や部品の重要度によって多様な仕上げが求められます。

特に電子部品や医療機器、航空・宇宙関連など超高精度・高品質を要求される分野では、端面の仕上がりが製品検査の合否を分けることも珍しくありません。

自動車部品や産業機械などでは、端面の仕上げ状態で部品同士の密着度や組み立てやすさが決まり、作業性や不良率、最終的なコストにも影響します。

端面と側面の違いをわかりやすく|比較解説

端面・側面の違いとそれぞれの意味

「端面」と「側面」は設計図や現場作業で混同しやすい用語ですが、役割や機能が異なります。端面は“切断面”や“終端の面”であり、材料の両端・端点にできる面を指します。一方、側面は材料や部品の“長さ方向に沿った面”で、部品の横側や周囲をぐるりと取り囲む面です。

たとえば、丸棒の両端が「端面」、側面は円周の側。箱状の部品なら、蓋や底が「端面」、側板や前後の壁が「側面」になります。

これらを明確に区別できると、図面解読・部品発注・現場作業でもミスを大幅に減らすことができます。

円柱やネジなど形状別の端面・側面の特徴

-

円柱部品:端面=上下の丸い平面/側面=曲面部分(パイプやシャフトに多い)

-

角材・板材:端面=各辺の平面(4~6面ある)/側面=長手方向の大きな面

-

ネジ・ボルト類:ネジ山の両端が端面。ネジを止めた時の当たり面や締付面として使われるため、滑らかで平滑な端面が求められる

-

パイプ・配管:切り口(断面)が端面。ここに継手やパッキンが密着するため精度が重要

これらの特徴を把握しておくと、実際の製品検査や設計変更、加工トラブルの原因特定にも役立ちます。

端面加工の基本|NC・汎用機の工程と種類

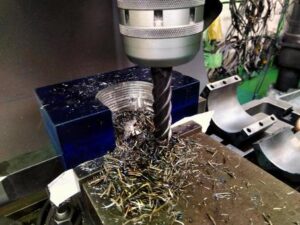

端面切削・端面削りとは?機械加工の基礎知識

端面加工とは、部品や素材の端を正確な平面や所定の形状に仕上げる作業です。切断しただけの端面は粗い・歪んでいることが多く、そのままでは組み立てや品質保証に不十分なため、専用機械や工具で「端面切削」「端面削り」「研磨」などの工程を経て高精度に仕上げます。

この端面加工は、旋盤・フライス盤・NC(数値制御)工作機械・研削盤など、部品や材料の形状・大きさ・要求精度によって使い分けられます。

旋盤・フライス盤・工作機械による加工方法

-

旋盤(Lathe):主に丸物(パイプ・シャフト)の端面加工。素材を高速回転させ、刃物(バイト)で端面を真っ直ぐ平らに削ります。

-

フライス盤(Milling Machine):四角い部品や板材の端面加工に。カッターが回転しながら端面を正確な直角・平面に仕上げます。

-

NC/MC(マシニングセンタ):自動化・複雑形状・高精度が必要な場合。プログラムで制御するため、連続生産や複雑な端面加工も効率的です。

-

研削盤(Grinder):仕上げや超高精度加工で使用。ミクロン単位の平面度・面粗度が必要な場合に使われます。

工具・刃物・装置選びと適切な端面加工の確保

-

材料別の選定:鋼材なら超硬バイト、アルミなら高回転に適したエンドミルなど、素材や加工条件に合わせて選びます。

-

刃物の管理:刃先の摩耗やチッピング(欠け)を定期的に点検し、仕上がり品質の劣化や不良品発生を防ぎます。

-

加工条件の最適化:切削速度や送り速度、クーラント(冷却剤)の使い方も品質に大きな影響を与えます。

端面加工が製品品質や組み立てに与える影響

端面の平面度や直角度が悪いままだと、他部品と密着できず、ズレや歪み、応力集中、さらには不良品や現場トラブルの発生につながります。

逆に、端面をしっかり仕上げておけば、その後の組み立てがスムーズに進み、強度や耐久性、機密性が格段にアップします。部品同士のトラブルや初期不良、再加工コスト削減にも直結します。

端面加工技術の実際|工程・ポイント・留意事項

素材・部分・加工手順の基本的な流れ

-

素材の固定:万力やチャックでしっかり固定

-

基準面の決定:どの端面を基準に加工するか確認

-

切削・削り:専用刃物で所定寸法まで加工

-

寸法・精度の測定:ノギス・マイクロメータ・ダイヤルゲージ等で測定

-

バリ取り・仕上げ:ヤスリや面取りカッターで角を丸める

-

仕上げ・検査:必要に応じて研磨や表面処理を施す

端面加工に必要な工具・設備と特徴

-

測定工具:ノギス、マイクロメータ、ブロックゲージ

-

仕上げ用具:バリ取りナイフ、紙やすり、面取りカッター

-

加工設備:汎用旋盤、NC旋盤、フライス盤、マシニングセンタ、研削盤

-

自動検査装置:量産現場では画像処理やレーザー測定で端面の形状やバリの有無を自動チェック

断面図・寸法設計からみた端面への配慮

図面設計段階で「どの端面を基準にするか」「寸法公差」「面粗度」「角取り・R処理」などを明記することで、現場での解釈違いを防ぎ、安定した品質を確保できます。

たとえば、「端面から◯mm」と寸法指示をした場合、加工現場はその端面を基準に組み立てや加工を進めるので、基準面を曖昧にしないことが品質トラブル防止のポイントです。

不良や品質トラブルを防ぐ端面仕上げのコツ

-

バリ・キズの徹底除去:最終検査前にバリ取りや表面確認を必ず行う

-

寸法・平面度の繰り返し測定:作業者によるダブルチェック体制も有効

-

工具・設備の適正管理:定期メンテナンス・研磨や交換サイクルの徹底

-

現場ノウハウの共有:作業標準書や写真マニュアルの整備も推奨

端面の応用例と分野別の用途|ネジ・接合・技術革新

ネジ類や接合部での端面の役割と目的

ネジやボルトの端面は、ナットや受け座、パッキンと接触する重要な“受け面”となるため、平滑で直角な仕上げが求められます。

また、溶接やロウ付けなどの接合部でも、端面同士の隙間や歪みが最小限になるよう仕上げておくことで、強度や密閉性が大幅にアップします。

配管や圧力容器、エンジン部品などでは、端面の仕上がりが製品寿命や安全性を左右するため、現場では入念なチェックが日常的に行われています。

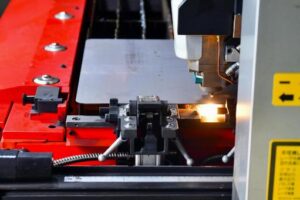

最新の端面加工技術と今後の動向

近年は、レーザー加工やウォータージェット加工、超音波切断など非接触型の端面加工技術が登場し、従来よりも高精度・高速・低ダメージな加工が可能になっています。

また、AIやIoTを活用した自動検査・異常検知技術も進歩しており、リアルタイムで端面の不良や摩耗を検知し、トラブルを未然に防ぐ“スマート工場化”も進行中です。

これにより、より安全・高品質なものづくり、現場の省人化・効率化が今後さらに拡大していくと予想されています。

まとめ|端面を理解して製品品質・現場力を高めよう

端面は「目立たない部分」だからこそ、ものづくりや現場力の“真価”が問われる重要ポイントです。

設計・加工・検査・組立のすべての工程で端面を正しく理解し、的確な処理やチェックを積み重ねることで、製品の品質・耐久性・安全性・コスト効率すべてが飛躍的に向上します。

初心者や現場作業者の方も、端面の意味や用途、トラブル防止の知識をしっかり身につけておけば、日々の業務やキャリアアップにもきっと役立つはずです。

これからものづくりや現場改善に取り組む方は、ぜひ端面への理解を深め、より高品質な製品づくりと現場力アップを目指してください。